激光行业芯片上下料摆盘软件定制系统是用于自动化地将芯片(或晶圆)从供料端上料到加工设备端,并将加工完成的芯片从加工设备端取下的系统。以下是定制激光行业芯片上下料摆盘系统可能涉及的功能和特点:

自动化上下料:系统应该能够自动将芯片从料盘或输送线上取下,并放置到加工设备的工作台上进行加工,并在加工完成后自动将加工好的芯片取下。

智能摆盘算法:系统需要具备智能的摆盘算法,根据芯片尺寸、形状和加工要求等因素,自动规划较好的摆放位置和摆放方式,以提高加工效率和质量。

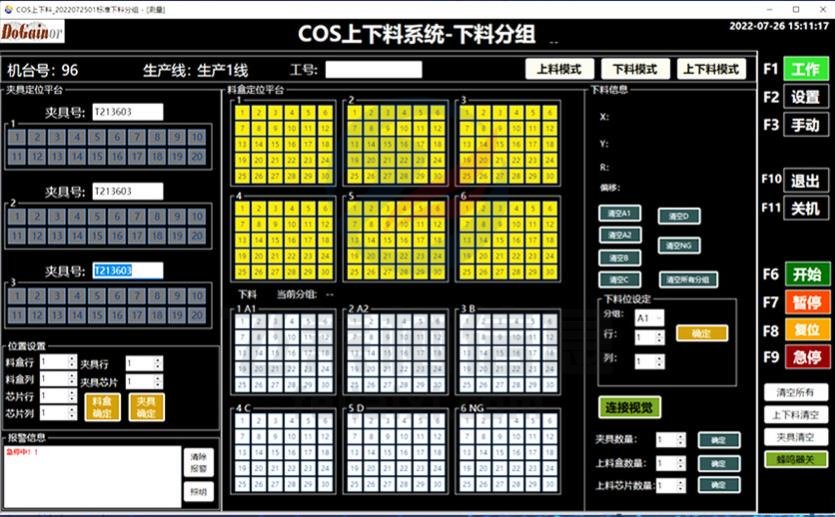

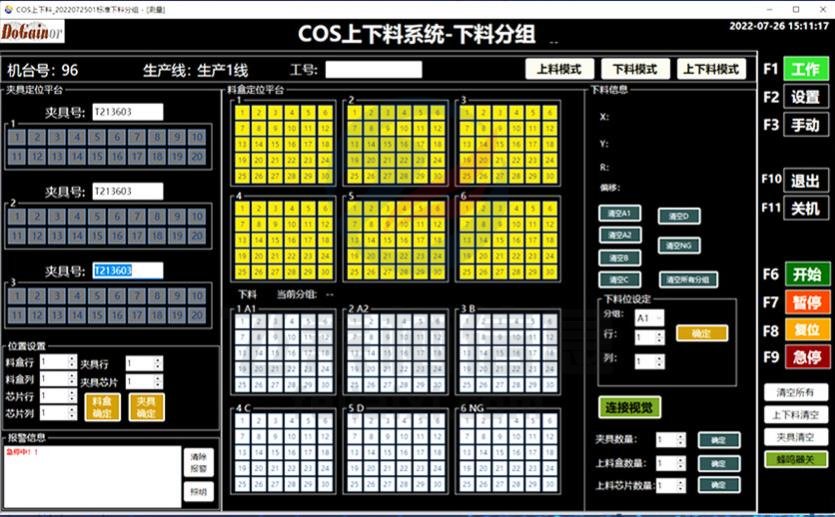

芯片定位和校准:系统应该具备的芯片定位和校准功能,确保芯片在加工过程中位置准确,避免加工偏差或损坏。

多种类型芯片支持:系统应该支持处理多种类型和尺寸的芯片,具备良好的通用性和灵活性。

实时监控和报警:系统需要实时监控加工过程中的状态和参数,如芯片位置、加工进度等,并能够及时发出报警并采取相应的措施以应对异常情况。

生产数据追溯:系统应该能够记录每个芯片的加工历史和加工参数,以便进行生产数据的追溯和分析,优化生产流程和质量控制。

用户界面设计:系统的用户界面应该友好、直观,提供操作员对加工过程进行监控和控制的功能,并支持实时数据显示和报告生成。

安全和可靠性:系统应该具备安全的设计和可靠的运行,确保操作人员和设备的安全,同时提供故障自诊断和故障处理功能。

总的来说,定制激光行业芯片上下料摆盘系统可以帮助激光设备制造商提高生产效率和加工质量,降低生产成本,并满足不同客户的定制需求。

激光行业芯片上下料摆盘系统的数据采集主要涉及到上下料过程中的各种参数和质量指标。以下是可能涉及的数据采集方案:

上料数据采集:记录每次上料的芯片数量、位置和方向等信息,以确保芯片的正确放置和排布。

下料数据采集:记录每次下料的芯片数量、位置和方向等信息,以确保下料过程的准确性和稳定性。

芯片检测数据采集:采集每个芯片的质量和参数数据,如尺寸、形状、表面质量等,以确保芯片符合质量要求。

温度数据采集:记录上下料过程中的温度变化情况,以确保温度对芯片的影响在可控范围内。

位置信息数据采集:记录芯片在摆盘过程中的位置信息,包括在搬运机械手上的位置和方向。

时间戳数据采集:为每个数据点添加时间戳,以跟踪数据的采集时间和顺序。

异常数据处理:对于异常数据或下料失败的情况,系统应该能够及时发出警报,并记录异常事件的相关信息,以便后续分析和处理。

数据存储和管理:将采集到的数据存储到数据库中,建立数据索引和关联,以便后续的数据查询和分析。

通过建立完善的激光行业芯片上下料摆盘系统,可以实现对芯片上下料过程的全方面监控和数据记录,为生产质量控制提供数据支持,并帮助提高生产效率和降低成本。

QQ:874059561

QQ:874059561